【摘要】汽车电线束产品的生产加工过程相对比较离散,是集管理密集、劳动力密集、零部件密集为一身的特殊产品,能够实现自动化过程的工序有限,对过程管控能力、质量保证能力及操作人员技能具有较高的要求,而“三分技术、七分管理”是线束人对汽车电线束产品的一个普遍认知。结合汽车电线束产品在不同工序的工艺特点对防错技术的应用进行分享。

一直以来,作为集管理密集、劳动力密集、零部件密集为一身的特殊产品,汽车电线束较之机加件、模具件,不良品产生的概率始终处于高位,“三分技术、七分管理”是线束从业者对汽车电线束产品的一个普遍认知,足以证明线束产品在生产制造过程中的管理难度。过程管控能力的优劣、品质保证能力的强弱,很大程度上取决于生产制造过程中防错和纠错技术的应用能力。在全面品质管理过程中,产品品质变差的主要来源包括人(操作者)、机(设备、工装夹具)、料(原材料)、法(加工方法)、环(环境)、测(检测) 等因素,上述因素中又以人的因素产生的品质变差居多,故在进行防错设计时针对人为因素的应用范围更广。随着最终客户对整车品质的更高诉求,整车厂不断提升整车配件的品质要求并将品质零缺陷设定为追求目标,这就对线束产品的品质可靠性提出了更高的挑战。

一套整车电线束产品大概由近千种物料组成,依据现阶段国内线束企业广泛应用的加工手段来看,除去前道工序可使用一部分半自动化或自动化设备进行加工,其余工序均需通过大量人力进行手工作业,属于非常典型的离散制造模式。那么采用合理、有效的防错技术,不仅能够有效降低不良品的产生,提升产品品质的可靠性,同时还能够减少因线束半成品和成品不良进行返工造成的原材料和工时浪费。本文结合线束产品不同工序的工艺特点,对防错技术的应用进行分享。

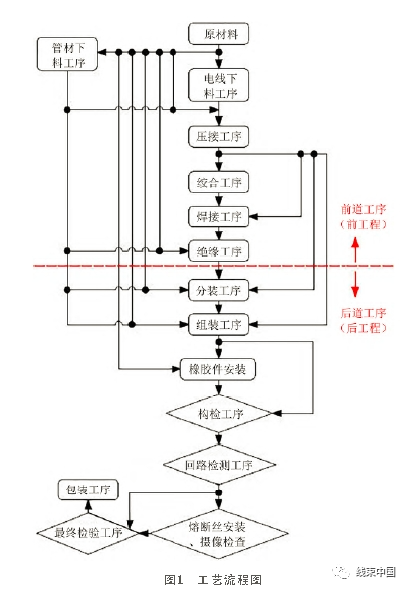

通常来讲,依据汽车电线束的产品特点,其生产加工过程可分为前道工序(前工程) 和后道工序(后工程),工艺流程见图1。诸如将管材下料、电线下料、端子压接、电线绞合、焊接、绝缘等作为前道工序,依靠自动化或半自动化设备进行加工的过程较多,而像分装、组装、橡胶件安装、结构检验、功能检验、包装等这些后道工序,大部分依靠人工完成。